چه دلایلی باعث میشود یک سیستم تهویه کارایی لازم را نداشته باشد؟

سیستم های تهویه موضعی ممکن است پس از نصب و راه اندازی به دلایل زیر کارایی لازم را نداشته و یا از دست بدهند:

طراحی نادرست: اشتباه در انتخاب طرح، اشکال در محاسبات مربوط به طراحی، طراحی غیر اصولی و عدم رعایت اصول استاندارد متناسب با فرآیند توسط طراح میتواند منجر به یک طرح اشتباه از طرف طراح شود.

ساخت و نصب غیر اصولی: ساخت و نصب مغایر با طرح توسط سازنده و نصاب، عدم وجود تعامل بین طراح و نصاب، عدم توجه به مدیریت تغییر در طراحی یا نصب میتواند منجر به یک سیستم تهویه با کارایی پایین شود.

تغییرات غیر اصولی سیستم: افزایش ظرفیت تولید بدون لحاظ کردن ظرفیت سیستم تهویه، تغییر در فرآیند تولید بدون در نظر گرفتن مطابقت با سیستم و بدون طراحی مجدد یا تغییر آن، تغییر و اصلاح سخت افزاری سیستم بدون لحاظ کردن اصول طراحی مانند افزودن انشعابات جدید از مواردی است که منجر به کاهش کارایی سیستم تهویه میشود.

پایش، نگهداری و تعمیرات سیستم به صورت ضعیف و اشتباه: عدم پایش سیستم، نگهداری ضعیف و عدم تعمیر به موقع خرابی ها و عدم تعویض لوازم مصرفی باعث میشود کارایی سیستم تهویه کاهش یابد.

یک سیستم تهویه صنعتی زمانی میتواند موثر واقع شود که ابتدا به خوبی طراحی شود سپس به خوبی ساخته شده و نصب گردد. اما موضوع اینجا تمام نمیشود، یک سیستم تهویه زمانی میتواند راندمان خود را حفظ کند که مرتبا و طبق برنامه مدون پایش، نگهداری و تعمیرات (به بخش نت تهویه صنعتی مراجعه کنید) روی آن صورت گیرد. با توجه به موارد گفته شده به منظور اطمینان از مطابقت سیستم تهویه با معیارها و استانداردها، نیاز است سیستمهای تهویه پایش یا ممیزی شوند.

با ممیزی سیستم، نواقص آن شناسایی میشود و خروجی دادههای حاصل از آن مستندی خواهد بود که میتوان از طریق آن سیستم را اصلاح یا طراحی مجدد کرد.

روش های ارزیابی سیستم تهویه موضعی:

روش های مختلفی برای پایش سیستم تهویه مکنده موضعی وجود دارد که می توان به موارد زیر اشاره کرد.

ارزیابی سخت افزاری: بازرسی فیزیکی اولیه یا بازرسی چشمی کامل از بخش های مختلف سیستم مانند هود، کانال کشی، تصفیه کننده، فن و دودکش جهت تطابق ظاهری سیستم موجود با اصول استاندارد.

ارزیابی نرم افزاری: مانند سنجش نرم افزاری و عملیاتی مثل اندازه گیری دستگاهی سرعت ربایش، سرعت در دهانه، سرعت در کانال، فشار سیستم لزرش فن و…

پایش اثر بخشی در کاهش مواجهه: نمونه برداری فردی و محیطی از آلاینده ها

هدف از ممیزی سیستم چیست؟

هدف از ممیزی مطابقت دادن سیستم با استانداردها است. هدف از ممیزی سیستم تهویه شناسایی مشکلات بالقوه آن می باشد، به عبارتی با ارزیابی و مقایسه طرح موجود و اجرا شده با استانداردهای مربوطه، خطای طراحی یا نصب، مشخص میشود. هر سیستم تهویه باید زمان طراحی، اجرا و به محض اتمام نصب برای تعیین این که آیا اجرای آن مطابق با مشخصات طراحی و نقشه ها می باشد یا نه به طور کامل بازرسی و آزمایش شود.

پر واضح است که پایش سیستم های تهویه موضعی جهت اطمینان از اینکه سیستم تهویه موجود اهداف طراحی، مانند کاهش مواجهه کارگران و به تبع آن کاهش بیماری های شغلی را موجب می شود یا خیر، ضروری است.

ممیزی سیستم های تهویه

ممیزی سیستم تهویه در موارد زیر و در مراحل و بخش های مختلف سیستم تهویه صورت میگیرد

تعیین انحراف طرح سیستم از استاندارد:

برای تعیین انحرافات طرح سیستم تهویه از استاندارد، نیاز است نقشه های مربوط به طراحی و پارامترهایی که طراحی بر اساس آن صورت گرفته است، تهیه شود تا با مقایسه آن با استاندارد، انحراف طرح موجود از استاندارد به دست آید.

تعیین انحراف از طراحی:

برای تعیین انحرافات سیستم تهویه از طراحی، نیاز است نقشه های فنی ایزومتریک و در صورت موجود بودن نقشه فلودیاگرام سیستم های تهویه و پارامترهای طراحی، تهیه شود تا با مقایسه آن با سیستم موجود انحرافات سیستم از طراحی مشخص شود.

تعیین پارامترهای عملیاتی و عملکردی سیستم از طریق ارزیابی:

بخش های مختلف سیستم تهویه مانند هود، کانال، تصفیه کننده، فن، استک و حتی تابلو برق به صورت سخت افزاری و نرم افزاری ارزیابی میشوند.

ارزیابی کارایی هود:

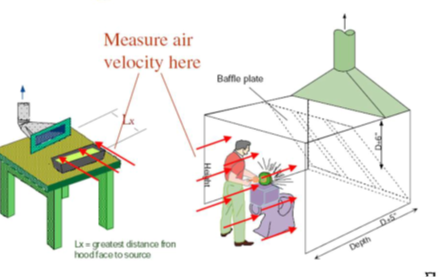

سنجش پارامترهای عملیاتی و نرم افزاری: سرعت در دهانه و سرعت ربایش هود توسط آنمومتر حرارتی با توجه به دستورالعمل ها، اندازهگیری و با VS های استاندارد ACGIH مقایسه میشود و انحرافات از استاندارد تهویه مشخص میگردد.

تعیین مواجهه فردی کارگران:

برای تایید راندمان سیستم تهویه مواجهه کارگران با ذرات یا گازها و بخارات با متدهای نمونه برداری و آنالیز NIOSH یا OSHA انجام و با حدود مجاز مواجهه شغلی عوامل زیان آور شیمیایی محیط کار (OEL) مقایسه میگردد.

نمونه برداری محیطی:

برای تایید راندمان سیستم تهویه، نمونه های محیطی در دو حالت روشن و خاموش بودن سیستم تهویه اندازه گیری می شود تا راندمان سیستم تهویه در کنترل و به دام اندازی آلاینده ها (کارایی هود) از طریق رابطه 𝜼=(𝐶1−𝐶2)/𝐶1*100% به دست آید.

آزمون دود:

با ایجاد کردن دود، هودها از نظر مکش، انسداد دهانه و آشفتگی مورد بررسی قرار میگیرند. بدین صورت در حالی که دود به سمت مکش جریان پیدا میکند و با چشم میتوان مسیر حرکت هوا را مشاهده کرد. شایان ذکر است که این تست یک تست کیفی است.

تصویر 2 آزمون دود

بازرسی سخت افزاری هود:

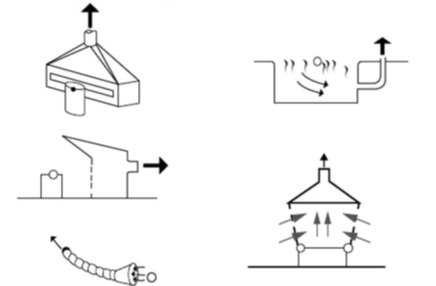

در این روش هودها به صورت بصری و چشمی بازرسی میشوند. هودها از نظر نوع و موقعیت قرارگیری نسبت با موضع، شکل، ابعاد، خوردگی، سایش، انسداد دهانه و نشت یا فرار آلاینده مورد بررسی قرار میگیرند.

تصویر 3 خوردگی در هود

تصویر 4 موقعیت نامناسب هود نسبت به موضع در دایکاست آلومینیوم

تصویر 5 موقعیت اشتباه هود در آبشار رنگ

ارزیابی سیستم کانال کشی

ارزیابی سرعت حمل مواد:

سرعت در کانال از طریق اندازهگیری افت فشارهای ایجاد شده توسط لوله پیتوت با توجه به دستورالعملها، اندازهگیری و با VS های استاندارد ACGIH مقایسه میشود و انحرافات از استاندارد تهویه مشخص میگردد.

تصویر 6 نشست ذرات در کانال

ارزیابی سخت افزاری کانال:

شکل کانال، اتصالات و تبدیلها از نظر ابعادی، خوردگی، سایش، انسداد، زاویه اتصال، نصب اصولی، ضربه و … بررسی میشوند.

تصویر 7 اتصالات نادرست

تعیین راندمان سیستم تصفیه:

نمونه برداری از کانال قبل و بعد از تصفیه کننده به صورت ایزوکنتیک انجام میشود و راندمان سیستمهای تصفیه از طریق رابطه 𝜼=(𝐶1−𝐶2)/𝐶1*100% به دست میآید. در این مورد پاسخگویی سیستم به نیازهای مقررات محیط زیست نیز مشخص میگردد.

تعیین کارایی سیستم پاکسازی در فیلترخانهها:

سیستم پاکسازی از نظر تامین فشار مورد نیاز برای جت پالس، زمان فیلتراسیون-پاکسازی، و اثربخشی آن در زدودن ذرات بررسی و عملیات فیلتراسیون-پاک سازی پایش میگردد. همچنین اختلاف فشار ایجاد شده در فیلترها بررسی و با مقدار طراحی و عملیاتی مقایسه میگردد.

تصویر 8 پایش اختلاف فشار فیلترهای بگ فیلتر

ارزیابی سخت افزاری سیستم تصفیه:

کل سیستم تصفیه از نظر بدنه، ابعادی، خوردگی، سایش، انسداد موقعیت ورودی و خروجی هوا، موقیت قرارگیری کیسهها در فیلترخانه، متعلقات سیستم پاکسازی جت پالس، سیستم دفع مواد جمع آوری شده، موقعیت ورودی در سیکلونها، موقعیت نصب افشانکها در اسکرابر، اتصالات، پایپینگ و پمپ آب، نشتی و PH آب مورد بررسی قرار میگیرد.

ارزیابی هواکش مکنده

ارزیابی پارامترهای نرم افزاری:

افت فشار، هواگذر حجمی، میزان مصرف انرژی و میزان ارتعاش و سر و صدای هواکش مکنده اندازهگیری میگردد تا مشخص شود هواکش موجود می تواند نیاز سیستم را برآورده کند یا خیر.

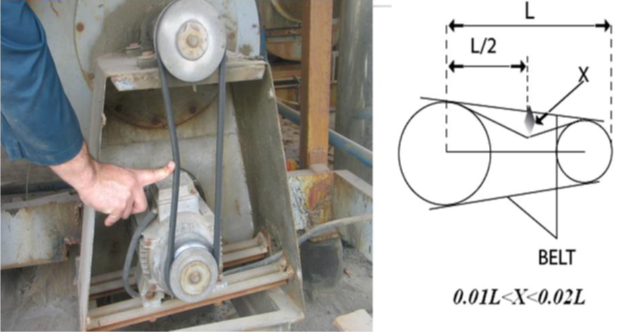

ارزیابی سخت افزاری هواکش:

هواکش از نظر خوردگی، سایش، وضعیت پروانه، وضعیت تسمهها، وضعیت اجزای مکانیکی مانند یاطاقانها، نشتی گریس، اجزای محرکه، الکتریکی، اجزای مولد صدا و ارتعاش و وضعیت حفاظ ها مورد بررسی قرار میگیرد.

تصویر 9 بررسی وضعیت تسمه ها

تصویر 10 بررسی وضعیت پروانه

ارزیابی دودکش:

وضعیت دودکش از نظر نرم افزاری و سخت افزاری مانند ارتفاع دودکش نسبت به ساختمانهای مجاور، محل پایش زیست محیطی، وضعیت دسترسی، حفاظ و بارانگیر بررسی میگردد.

تصویر 11 راه افتادن خط آب اسید در دودکش

برای بررسیهای سخت افزاری و نرم افزاری بخشهای مختلف سیستم تهویه، چک لیست تهیه شده و با استفاده از آن ممیزی صورت میگیرد.

نتیجه گیری:

ممیزی سیستم تهویه موضعی باید در مراحل مختلف از طراحی تا نصب، سپس به صورت دوره ای پس از نصب انجام شود. ممیزی با استخراج عدم تطابق ها باعث میشود اشکالات سیستم مشخص شود سپس بر اساس اولویت برای انجام اقدامات اصلاحی برنامه ریزی و تصمیم گیری میشود. در نهایت با اصلاح آن میتوان به یک سیستم کارا دست پیدا کرد که بتواند رسالت خود یعنی کنترل مواجهه با عوامل شیمیایی و پیشگیری از بیماری در اثر مواجهه کارکنان با آلاینده ها همچنین کنترل انتشار به محیط زیست را انجام دهد.