مقدمه

در بسیاری از صنایع مانند صنایع شیمیایی، غذایی، دارویی، آرایشی و بهداشتی، خوراک دام و طیور و … برای تولید طعمدهندهها، رنگهای خوراکی، رنگها، همچنین فرآوری پلیمرها، سیلیکونها، لاستیک ها، روانکنندهها و چسبها از میکسرهای صنعتی استفاده میشوند.

عملیات اختلاط در بسیاری از مراحل فرآیندهای صنعتی مورد نیاز است. میکسرهای صنعتی میتوانند انواع مختلفی داشته باشند: مکانیکی، استاتیک، چرخشی، با یا بدون تزریق مایع و غیره.

بسته به ویسکوزیته محصول و نوع فاز (مایع، جامد یا گاز)، اغلب به این تجهیزات به عنوان میکسر، مخلوط کن یا خمیرزن گفته میشود.

هر وسیلهای که برای مخلوط کردن مواد اولیه استفاده میشود، میتواند میکسر در نظر گرفته شود.

مواجهه با آلایندههای حاصل از فعالیت میکسرها یکی از دغدغههایی است که کارگران در بسیاری از صنایع با آن دست و پنجه نرم میکنند. بسیاری از مواد و حلالهایی که جهت میکس کردن در داخل میکسرها بارگیری میشوند میتوانند موجب بسیاری از بیماریهای شغلی از جمله بیماریهای تنفسی شوند. بطور مثال در صنایع رنگ سازی از مواد شیمیایی بالقوه مضر زیادی که در میکسرها با یکدیگر ترکیب میشوند، استفاده میکنند. معمولا درصنایع رنگسازی از حلالها، ایزوسیاناتها، رنگدانهها و سایر افزودنیها در رنگها و پوششها استفاده میکنند که میتوانند خطرات جدی برای سلامت انسان و محیط زیست ایجاد کنند. به عنوان مثال، ایزوسیاناتها علت اصلی آسم شغلی هستند.

موثرترین راه برای کنترل آلایندههای حاصل از فرآیند میکسرهای مواد شیمیایی، استفاده از سیستمهای تهویه موضعی است.

انتخاب بهترین سیستم تهویه موضعی برای میکسرها

انتخاب هود مناسب اولین قدم و مهمترین بخش از تهویه موضعی میباشد. جهت انتخاب هود مناسب برای هر میکسر عوامل مختلفی از جمله نوع میکسر، ماهیت و حجم مواد، محل ریزش مواد، نحوه ریزش مواد(دستی یا مکانیکی)، محل قرارگیری اپراتور، دهانه باز میکسر، فاصله میکسر با موانعی همچون ریل جرثقیل و یا انتقال دهنده مواد و… دخیل هستند.

معرفی سیستم تهویه موضعی مختلف برای انواع میکسرها

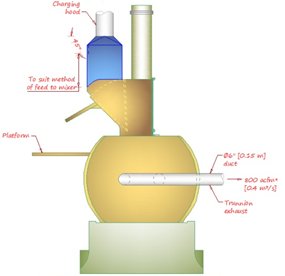

- تهویه موضعی میکسر بنبوری(Banbury Mixer)

میکسر بنبوری، نوعی میکسر است که در صنایع تولید قطعات لاستیکی از جمله تایر و تیوب، شیلنگ لاستیکی، و قطعات لاستیکی ماشین آلات و خودروها کاربرد زیادی دارد. نصب سیستم تهویه موضعی بنبوری در عملکرد کارآمد و ایمن دستگاه، کنترل مواجهه افراد و جلوگیری از انتشار آلودگی در محیط زیست نقش بسزایی دارد.

یکی از وظایف اصلی سیستم تهویه بنبوری، کنترل دمای داخل محفظه اختلاط است. در طول فرآیند اختلاط لاستیک، مقدار قابل توجهی گرما به دلیل برش مکانیکی و اصطکاک بین لاستیک و تیغههای اختلاط تولید میشود. اگر این گرما به طور موثر دفع نشود، میتواند منجر به مشکلات متعددی مانند ولکانش زودرس، تخریب آمیزه لاستیکی و حتی آسیب به خود میکسر بنبوری شود. سیستم تهویه با مکش هوای خنک از محیط اطراف و گردش آن در محفظه اختلاط کار میکند. این امر به حذف گرمای اضافی و حفظ دمای پایدار در داخل محفظه کمک میکند. سیستم تهویه با کنترل دما، تضمین میکند که آمیزه لاستیکی در شرایط بهینه مخلوط شده و در نتیجه محصول نهایی با کیفیت بالا تولید میشود.

مخلوط کردن لاستیک اغلب شامل استفاده از مواد شیمیایی و افزودنیهای مختلفی است که میتوانند در طول فرآیند اختلاط، ترکیبات آلی فرار (VOC) آزاد کنند. این VOCها نه تنها برای محیط زیست مضر هستند، بلکه میتوانند خطرات سلامتی قابل توجهی را برای اپراتورهایی که در مجاورت میکسر بنبوری کار میکنند، ایجاد کنند.

علاوه بر ترکیبات آلی فرار (VOC) ، فرآیند اختلاط لاستیک مقدار قابل توجهی گرد و غبار و ذرات معلق نیز تولید میکند. این ذرات میتوانند روی تیغههای اختلاط، دیوارههای محفظه و سایر اجزای میکسر بنبوری جمع شوند که میتواند بر عملکرد و طول عمر آن تأثیر بگذارد. علاوه بر این، استنشاق این ذرات میتواند باعث مشکلات تنفسی برای اپراتورها شود.

سیستم تهویه بنبوری با حذف گرد و غبار، ذرات معلق و VOCها، به تمیز نگه داشتن محفظه اختلاط کمک میکند .این کار با ایجاد فشار منفی در داخل محفظه انجام میشود که هوای آلوده را به بیرون و به داخل یک سیستم فیلتراسیون مکش میکند. سپس سیستم فیلتراسیون، آلایندهها را قبل از آزاد شدن به هوای محیط، از آن حذف میکند. این امر نه تنها به حفظ سلامت اپراتورها کمک میکند، بلکه رعایت مقررات زیست محیطی را نیز تضمین میکند.

لازم به ذکر است سیستم تهویه با تمیز نگه داشتن محفظه اختلاط، عملکرد روان و کارآمد میکسر بنبوری را تضمین میکند بنابراین نیاز به نگهداری مکرر و زمان از کار افتادگی را کاهش میدهد.

در نتیجه، سیستم تهویه میکسر بنبوری یک جزء حیاتی است که عملکردهای متعددی از جمله کنترل دما، حذف VOCها و گرد و غبار، بهبود راندمان اختلاط و سازگاری با سایر تجهیزات فرآوری لاستیک را انجام میدهد. یک سیستم تهویه با طراحی خوب و نگهداری مناسب میتواند عملکرد و طول عمر میکسر بنبوری و همچنین کیفیت محصولات لاستیکی را به میزان قابل توجهی افزایش دهد و علاوهبر آنها سلامت کارگران و رعایت قوانین زیستمحیطی را تضمین نماید.

نکات طراحی سیستم تهویه موضعی بنبوری

حداقل سرعت مکش در دهانه قسمت باز بنبوری نباید از 200تا 300 فوت بر دقیقه کمتر باشد. نکته قابل توجه این است که در صورتی که بنبوری تغذیه کننده تسمهای داشته باشد، سرعت مکش در دهانه حداقل 500 فوت بر دقیقه به ازای عرض تسمه(belt) در نظر گرفته میشود.

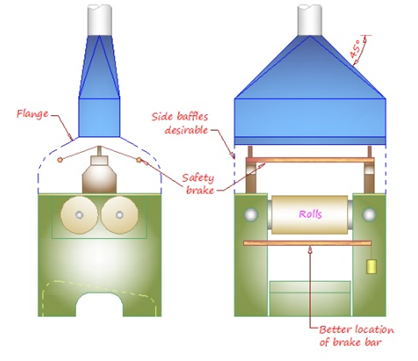

- سیستم تهویه موضعی غلطکهای کلندر لاستیک( Rubber Calender Rolls)

این دستگاهها اغلب بعد از عملیات اختلاط بنبوری جهت تکمیل عملیات مخلوط کردن مورد استفاده قرار میگیرند. این دستگاه دارای دو غلطک میباشد که در جهت مخالف یکدیگر با سرعتهای متفاوت میچرخند و عمل ورقهای کردن مخلوطی که از بنبوری خارج شده است را انجام میدهد. در عملیات ورقهای کردن توسط غلطکهای لاستیکسازی نیز مانند عملیات اختلاط بنبوری، ترکیبات آلی فرار (VOC) آزاد میشوند که خطرات سلامتی و زیست محیطی قابل توجهی را میتوانند ایجاد کنند. بنابراین سیستم تهویه موضعی غلطکهای کلندر دارای اهمیت میباشد.

نکات طراحی سیستم تهویه موضعی غلطکهای کلندر لاستیکساز

برای این غلطکها، متناسب عرض و طول غلطک، هود کنوپی با حداقل سرعت مکش125 فوت بر دقیقه در دهانه باز دستگاه در نظر گرفته میشود.

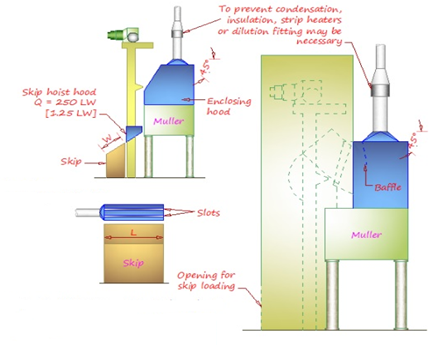

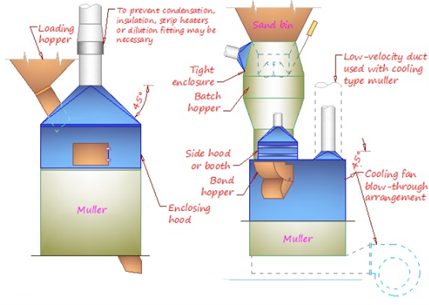

- سیستم تهویه موضعی میکسر و مولر(Mixer AND Muller Hood)

میـکسر مولر، نوعی آسیای غلطکـی پارویی میباشد که در صنـایعی مانند ریختـهگری و تولید آجر نسـوز کاربرد دارد. در این نوع میکسرها معمولا دو موضع خروج آلاینده وجود دارد و جهت کنترل آلایندههای خارج شده از مواضع دو نوع هود طراحی و تعبیه میگردد.

یک نوع هود بالابر اسلاتدار و دیگری هود محفظهای میباشد. حداقل سرعت در دهانه قسمت باز نباید از 150فوت بر دقیقه کمتر باشد. قطر مولرها بطور معمول از 4 تا 20 فوت میباشد. قطر مولر در تعیین میزان هواگذر نقش مهمی دارد. هرچقدر قطر مولر بزرگتر باشد ابعاد هود و در نتیجه هواگذر مورد نظر نیز بیشتر خواهد بود.

لازم به ذکر است اگر میکسر حاوی مواد قابل اشتعال باشند میزان هواگذر باید براساس 25% حد LEL طراحی گردد . حداقل سرعت در کانال نیز 4000 فوت بر دقیقه میباشد.

- تهویه موضعی آسیاب غلطکی (Roller Mill)

عملکرد آسیاب غلتکی بر اساس اصل فشردهسازی و برش است.گرانول ها بین سیلندرهای چرخان تغذیه میشوند و فاصله بین آنها میزان نرمی آسیاب حاصل را تعیین میکند. با چرخش سیلندرها، دانهها خرد و آسیاب میشوند و در نتیجه بافت مورد نظر ایجاد میشود.

هنگام نورد محصولات، مقادیر زیادی دود تولید میشود که از خنککننده مورد استفاده ناشی میشود. این دودها بسته به ماهیت محصول میتوانند خطرناک و قابل اشتعال باشند و بنابراین برای محافظت باید حذف شوند. علاوه بر این، حذف دودها، دید خوبی را برای اپراتور تجهیزات فراهم میکند تا امکان استفاده ایمن از فرآیند فراهم شود. سیستم تهویه در این دستگاهها معمولاً محفظههای کامل آسیاب و بسیاری از قسمتهای مجموعه را در بر میگیرند و در خود جای میدهند و بنابراین به بخشی از سازه تجهیزات تبدیل میشوند.

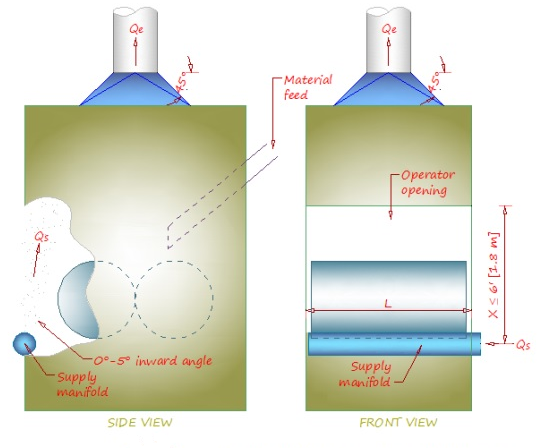

سیستم مورداستفاده در این گونه میکسرها اغلب بصورت دمشی مکشی میباشد. هوا از طریق نازل از قسمت پایین غلطکها دمیده میشود و توسط هود کنوپی تعبیه شده در بالای میکسر با هواگذر متناسب با محاسبات مکش صورت میگیرد.

ارتفاع دهانه باز هود (محل دسترسی اپراتور) نباید از 1.8 متر بیشتر باشد.

نتیجه گیری

میکسرها در بسیاری از فرآیندها کاربرد دارند که با توجه به نوع و شکل میکسرها در نقاط مختلف و مشخصی از آن ها انتشار آلایندهها به مقدار زیاد وجود دارد. از این رو کنترل آلاینده های حاصل از فرآیند میکسرها جهت پیشگیری از بروز بیماریهای شغلی و انتشار آلودگیهای زیستمحیطی پراهمیت است.