مقدمه

کانسنگهایی که از معادن برداشت میشوند معمولا ابعاد بزرگی دارند که میتوانند به صورت ورقه ای، قلوه ای و شکل های دیگر باشند. کانسنگها به منظور تبدیل شدن به محصول با دانه بندی های مشخص نیاز به خردایش و الک شدن دارند. خردایش در صنایع توسط سنگ شکن ها و آسیاها انجام میگیرد و دانه بندی توسط سرند صورت میگیرد. بسته به میزان سختی ماده، ابعاد و دیگر پارامترها ممکن است نیاز به سنگ شکن های مرحله اولیه سپس مرحله 2 و بیشتر باشد. انتخاب سنگ شکن به پارامترهای زیادی بستگی دارد. نوع مواد، ابعاد بار ورودی، ظرفیت تولید، مشخصات و سختی کانسنگ، نیاز فرآیند پایین دستی، مواد جانبی در بار ورودی مانند خاک رس، هزینه نصب و نگهداری و تعمیرات، خشک یا تر بودن فرآیند، اندازه و ابعاد محصول تولیدی مورد نیاز برخی از فاکتورهایی هستند که در انتخاب سنگ شکن ها و آسیاها مهم هستند.

دستگاه های خردایش انواع مختلفی دارند که در صنایع معدنی و آزمایشگاهی کاربرد دارند. از انواع آنها میتوان به سنگ شکن فکی، سنگ شکن ژیراتوری، سنگ شکن ضربه ای، چکشی، غلتکی، آسیاهای خودشکن یا نیمه خودشکن اشاره کرد. انتخاب مدار سنگ شکنهای اولیه و مراحل دیگر، همینطور نوار نقالهها و سرندها نیز به ابعاد بار ورودی و محصول، جنس کانسنگ و غیره وابسته است. در طی عمل خردایش که با ضربه و فشار زیاد صورت میگیرد، کانسنگ ها میشکنند و به ابعاد کوچک تر از ابعاد درشت گرفته تا پودر تبدیل میشوند. در طی این عمل ذرات ریز کانی از سنگ شکن به بیرون منتشر میشوند انتشار این ذرات بسته به نوع کانسنگ و نوع عمل خردایش ممکن است در غلظت های بالایی پخش شده و هوابرد شوند. پخش ذرات به بیرون موجب مواجهه تنفسی کارکنان و ایجاد بیماری های شغلی و آلوده شدن محیط زیست شود. این ذرات باید به صورت موثری کنترل شوند. لذا تهویه سرند و تهویه سنگ شکن در صنایع از اهمیت بسیاری برخوردار است.

راهکارهای کنترل ذرات حاصل از خردایش و سرند

راهکار مناسب برای کنترل ذرات حاصل از خردایش و سرند اجرای سیستم تهویه موضعی است. روشهای دیگری مانند مه پاشی آب بر روی بار ورودی به سنگ شکن ها نیز در صنایع مورد استفاده قرار گرفته اند که علیرغم اینکه گاها تا حدی موثر بودند اما کارایی لازم را نداشتند و مشکلات دیگری بوجود آورده اند. در فرآیندهایی که به صورت خشک کار میکنند، اگر در بار ورودی مواد دیگر مانند رس وجود داشته باشد یا مواد در آب حل شده و حالت چسبندگی ایجاد کنند، این مواد به قطعات داخلی سنگ شکن چسبیده و تعمیرات را بیشتر و سختتر میکنند این موضوع در ادامه فرآیند بر روی سرندها نیز ممکن است اتفاق بیفتد و چشمه های آن را مسدود کند. علاوه بر آن مه پاشی آب بر بار ورودی میتواند موجب بروز مشکلاتی از جمله کاهش کیفیت محصول و مسائل ایمنی از طریق پاشش آب بر روی کابل های برق شود. اما ممکن است در مواردی که مرطوب سازی برای ادامه فرآیند و شستشو نیاز باشد، تا حدی موثر واقع شود.

به طور کلی در صنایع معدنی که بصورت خشک کار میکنند جمع آوری ذرات از طریق تهویه موضعی به صورت خشک گزینه مناسبی است و مه پاشی و آب پاشی برای مسیر های تردد کامیون ها که موضع پخش غبار ثابتی ندارند مناسب است.

لذا مرطوب سازی به عنوان یکی از راهکارهای کنترلی از موارد کمک کننده بوده اما جایگزین تهویه استفاده نمیشود. مرطوب سازی محلی که باید به صورت دستی کنده شود، یا محل بارگیری و باردهی مواد در مواردی میتواند کمک کننده باشد. از موارد کمک کننده دیگر نوع دستگاه و نگهداری و تعمیرات مناسب آن است.

تهویه دستگاه های سنگ شکن

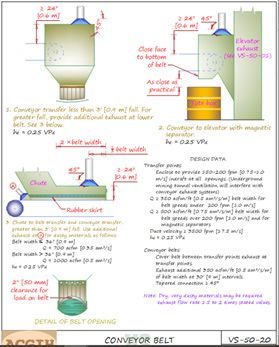

در دستگاه های خردایش محل ورودی بار به دستگاه و محل خروجی بار که پس از خردایش بر روی نوار نقاله ریخته میشود، موجب پخش غبار میشوند.

در ورودی بار، هم به دلیل ریزش بار از نوار نقاله هم به دلیل عمل خردایش، ذرات پخش میشوند که باید تهویه شوند. تهویه ورودی بار سنگ شکن ها از همان اصول تهویه خطوط انتقال مواد در انتهای نوارهای نقاله پیروی میکند. در طراحی تهویه سنگ شکن ها باید در نظر داشت با توجه به اینکه معمولا این دستگاه ها در محوطه باز نصب میگردند برای غالب شدن به جریانهای مزاحم مانند جریان باد و تهویه موثر از هودهای محصور استفاده میگردد. اما باید دهانه باز آنها را برای دسترسی به بازرسی و تعمیر و نگهداری پیش بینی کرد. این هودها باید به آسانی باز شوند تا در زمان تعمیرات باز و بسته کردن آنها وقت گیر نباشد.

میزان غبار در ورودی بار به سنگ شکن های اولیه مانند سنگ شکن فکی ممکن است نسبت به خروجی آن یا سنگ شکن های مراحل دیگر کمتر باشد چرا که کانسنگها بزرگ هستند و ممکن است بار مرطوب باشد اما خروجی آنها با توجه به اینکه عمل خردایش روی کانسنگها صورت گرفته است و ذرات ریز تولید شده اند به مراتب غبار بیشتری نسبت به ورودی آنها دارند که باید در طراحی سیستم تهویه، آن را در نظر گرفت تهویه خروجی بار از سنگ شکن ها نیز میتوان از اصول تهویه خطوط انتقال مواد بهره جست. هودهای این محل نیز باید قابلیت باز شدن جهت تعمیرات روی سنگ شکن و نوار نقاله را داشته باشند.

اصول طراحی تهویه سرند:

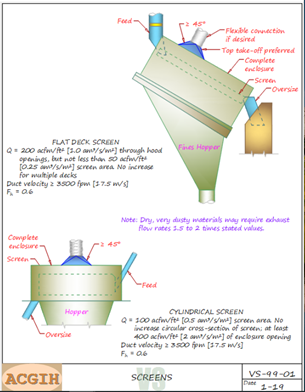

سرندها بسته به تعداد دانه بندی های لازم ممکن است چند طبقه باشد. ورود بار به سرند، حرکت نوسازی آن و تخلیه بار به شوتینگ و نوار نقاله باعث پخش غبار میشوند که باید تهویه شوند.

پخش غبار از بالای توری سرند و از پشت و جلوی دستگاه ممکن است انجام شود که محصور سازی آن گزینه مناسبی است. در صورت محصور سازی، هود روی سرند مستقر میشود. در سیستم تهویه سرند با توجه به حرکت نوسانی و ارتعاش دستگاه سرند جهت جلوگیری از آسیب به کانال باید به این نکته توجه داشت که هود با یک تکه کانال فلکسیبل به کانال وصل گردد. در سرندهای با توری صاف که شیب دار نصب میگردند، هود در قسمت های ابتدایی ورودی بار به سرند نصب میگردد. حداقل میزان مکش هود در این نوع سرندها 200acfm/ft2 به ازای سطوح باز سرند است اما این میزان نباید از 50acfm/ft2 از سطح سرند کمتر باشد. مکش ذکر شده فقط در یک طبقه از سرند اهمیت دارد و تعداد طبقات در آن تاثیری ندارد. در تهویه سرندهای استوانه ای نیز باید محصور سازی صورت گیرد. در این حالت میزان مکش هود 400acfm/ft2 به ازای سطوح باز محفظه محصور سرند است اما این میزان نباید از 100acfm/ft2 به ازای سطح سرند کمتر باشد. محصور سازی باید محل تغذیه سرند تا خروجی آن را شامل شود. در بارهای خشک و غبارهای با غلظت بسیار زیاد میزان مکش در سیستم تهویه سرند ممکن است تا دو برابر بیشتر در نظر گرفته شود.

سیستم تصفیه کننده مناسب:

تصفیه کننده مناسب برای ذرات حاصل از خردایش و سرند بگ فیلتر است. در مواردی که نیاز به کاهش دمای هوای ورودی به بگ فیلتر باشد یا نیاز به دانه بندی در استفاده مجدد از غبار جمع آوری شده باشد مانند کارخانجات آسفالت، از سیکلونها یا مولتی سیکلون نیز به عنوان پیش فیلتر بگ فیلتر یا در مواردی اسکرابر استفاده میگردد.

نتیجه گیری:

دستگاه های خردایش و سرند از جمله دستگاه هایی هستند که موجب پخش غبار میشوند. سیستم تهویه موضعی مناسب میتواند پخش ذرات از سنگ شکن ها و سرندها را به صورت موثر کنترل و جمع آوری کند تا هم مواجهه کارکنان کاهش یابد هم محیط زیست حفظ شود. همچنین با نصب تصفیه کننده مناسب میتوان غبار پخش شده را جمع و از آن استفاده مجدد کرد.