در بسیاری از صنایع به دلیل نوع فرآیند آنها روزانه مقدار زیادی ذرات ریز که تهدید کننده سلامتی انسانها میباشد وارد محیطزیست میشود. با توجه به اهمیت این موضوع آژانس حفاظت از محیطزیست توجه ویژهای به جمعآوری ذرات آلاینده قبل از ورود به محیط زیست دارد.

برای حفظ یک محیط کار تمیز و ایمن در صنایعی که ذرات معلق در آنها تولید می شود طراحی و اجرای سیستم جمع آوری گرد و غبار ضروری است.

یکی از مؤثرترین روشهای حذف ذرات ریز از هوا، غبارگیر صنعتی که با نام های فیلتر کیسهای یا بگ فیلتر نیز شناخته میشود، است که در آن فیلترهای کیسهای به دلیل راندمان بالای جمعآوری ذرات برای طیف وسیعی از اندازههای ذرات، به طور گسترده برای تمیز کردن هوای حاوی گردوغبار استفاده میشوند غبارگیرهای کیسهای در هر صنعتی که جمعآوری غبار و آلایندههای مرتبط با تولید ضروری است، مورد استفاده قرار میگیرند. نصب آنها در کارخانههای آسفالت، تاسیسات فرآوری مواد معدنی، کارخانههای تولید مواد شیمیایی، کارخانههای سیمان، کورههای ذوب آهن و فلزات، واحدهای تولید دارو، صنایع فرآوری مواد غذایی حیاتی تلقی میشود.

در طول فرآیند فیلتراسیون توسط فیلترهای کیسهای جانمایی شده در تصفیهکننده بگ فیلتر، ذرات به تدریج روی سطح کیسه فیلتر رسوب میکنند تا یک لایه کیک غبار تشکیل دهند که منجر به افزایش افت فشار فیلتراسیون میشوداز این رو فیلتر باید به صورت دورهای پاکسازی شود تا از کاهش جریان گاز غبارآلود و افزایش مصرف انرژی جلوگیری شود.

برای اطمینان از عملکرد بهینه و انطباق با مقررات محیط زیستی، مهندسان باید معیارهای خاص طراحی بگ فیلتر، از جمله الزامات جریان گاز، ویژگی های ذرات معلق، استانداردهای حدود مجاز انتشار و غیره را به دقت در نظر بگیرند. درک پارامترهای طراحی بگ فیلتر برای بهینه سازی راندمان فیلتراسیون و طول عمر تجهیزات بسیار مهم است.

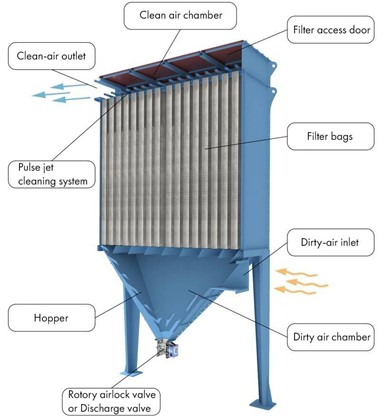

مکانیسم عملکرد یک دستگاه غبارگیر(بگ فیلتر) صنعتی

هوا یا گاز آلوده از طریق یک فن مکنده به داخل غبارگیر کشیده شده و به سمت فیلتر های کیسه هدایت میشود. ذرات گرد و غبار و آلایندههای موجود در هوا روی سطح این کیسهها به دام میافتند و به مرور زمان یک لایه گردوغبارتشکیل میدهند. در فواصل زمانی برنامهریزی شده، این لایه با استفاده از روشهای مختلف تمیز کردن مانند تکان دادن مکانیکی، هوای معکوس یا هوای فشرده جت پالس جدا میشوند. سپس هوای تمیز از کیسهها عبور کرده و از سیستم خارج میشود، در حالی که ذرات گرد و غبار جدا شده برای جمعآوری و دفع به داخل قیف بگ فیلتر میافتند.

اجزای بگ فیلتر

ساختار بگ فیلترها به شرح زیر است:

- قیف یا هاپر گرد و غبار: این قسمت، پایین بگ فیلتر قرار دارد که گرد و غبار داخل آن جمع شده و با توجه به شکل قیفی خود گردوغبار را به سمت خروجی جهت دفع آن هدایت می کند.

- محفظه اتاقک فیلتر: این قسمت اصلی بگ فیلتر است که در آن فرآیند فیلتراسیون انجام می شود. این قسمت از تعدادی کیسه های فیلتر تشکیل شده است که از یک قاب یا صفحه آویزان شده اند.

- سیستم پاکسازی: این سیستمی است که برای تمیز کردن کیسه های فیلتر استفاده می شود. سه نوع سیستم تمیز کننده اصلی وجود دارد: پالس جت، لرزش مکانیکی و جریان هوای معکوس.

- ورودی هوای کثیف: این قسمت مجرایی است که گاز کثیف را از منبع به فیلتر کیسه ای منتقل می کند.

- قسمت تمیز: قسمتی که هوای تصفیه شده از بگ فیلتر خارج میشود.

- فن: برای مکش گاز حامل الاینده از بگ فیلتر از فن استفاده می شود.

مشخصات فنی فیلترهای کیسهای

بگ فیلترها شامل چندین کیسه فیلتر پارچهای هستند که برای جذب ذرات جامد و گرد و غبار طراحی شدهاند. تعداد این کیسهها بسته به نوع آلایندهها، نوع سیستم پاکسازی بگ فیلتر و میزان هواگذر متفاوت است.

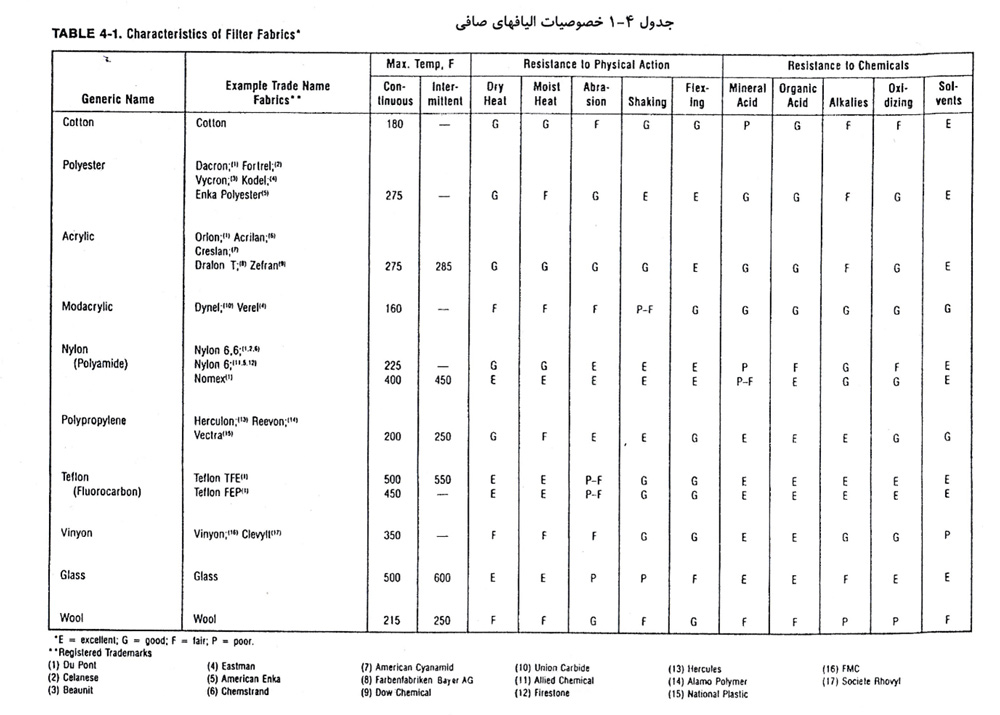

فیلترهای کیسهای برای سیستمهای جمعآوری گرد و غبار در جنسهای مختلفی از جمله پلیاستر، نومکس یا پلی آمید، فایبرگلاس، پلی پروپیلن، PTFE و سایر مواد موجود هستند. در اکثر سیستمها از کیسههای پلیاستر استفاده میشود. انتخاب جنس فیلتر باید بر اساس خواص فیزیکی و شیمیایی جریان حامل آلاینده باشد. فیلترهای کیسهای پلی استر مورد استفاده در واحدهای جمعآوری گرد و غبار میتوانند تا دمای ۱۲۰ درجه سانتیگراد را تحمل کنند. با این حال، با جایگزینی جنس کیسه با پلیآمید یا فایبرگلاس، این تحمل میتواند تا ۲۶۰ درجه سانتیگراد افزایش یابد. علاوه بر این، فیلترهای کیسهای میتوانند به یک سیستم کنترل PLC برای عملکرد خودکار جهت کنترل دما مجهز شوند.

تعداد و اندازه کیسهها با توجه به میزان جریان هوای مورد نیاز و نفوذپذیری(permeability) مشخص میگردد.

انواع غبارگیر (بگ فیلتر)های صنعتی

غبارگیرهای صنعتی برای به دام انداختن ذرات جامد موجود در هوای ورودی با استفاده از کیسههای فیلتر پارچهای در انواع مختلفی عرضه میشوند که هر کدام برای رفع نیازهای عملیاتی و شرایط محیطی خاص طراحی شدهاند. با گذشت زمان، لایهای از گرد و غبار روی سطح این کیسهها جمع میشود که موجب افزایش افت فشار و در نتیجه کاهش مکش کلی سیستم میگردد. روشهای مختلفی برای تمیز کردن کیسههای فیلتر از ذرات گرد و غبار وجود دارد و بر اساس این روشها، انواع مختلفی از غبارگیرها طبقهبندی شدهاند:

غبارگیر لرزشی (Shaking Dust Collector):

از تکان دادن مکانیکی برای پاکسازی گرد و غبار انباشته شده از کیسههای فیلتر استفاده میشود.

در این نوع غبارگیر، کیسههای فیلتر به یک صفحه فلزی متصل میشوند که به صورت افقی توسط یک موتور تکان داده میشود. این عمل لرزش باعث میشود که گرد و غبار از کیسهها جدا شده و از طریق قسمت باز پایین خارج شود. کارایی و سرعت فرآیند تمیز کردن در غبارگیرهای مکانیکی لرزان به عوامل مختلفی بستگی دارد، از جمله:جنس و طراحی کیسههای فیلتر، خواص فیزیکی ذرات گرد و غبار، دامنه و فرکانس حرکت لرزش.

به دلیل نسبت کم هوا به پارچه در سیستمهای لرزش مکانیکی، تعداد بیشتری کیسه فیلتر و فضای بیشتری برای دستیابی به فیلتراسیون موثر مورد نیاز است.

این نوع فیلتر نسبت به بگ فیلتر پالس جت یا بگ فیلتر جریان معکوس کمتر رایج است، اما اغلب در مواردی که گرد و غبار بسیار چسبنده است یا کیسه های فیلتر از مواد سنگین ساخته شده اند استفاده می شود.

غبارگیر هوای معکوس(Reverse Air Dust Collector):

از جریان هوای معکوس برای تمیز کردن فیلترها استفاده میکند.

در روش هوای معکوس، فیلترهای غبارگیر از یک طرف به یک میله فلزی متصل شده و از طرف دیگر آویزان هستند. با ورود هوای آلوده به کیسهها، ذرات معلق در هوا روی سطح آنها جمع میشوند. متعاقباً، هوای تمیز در جهت معکوس وارد میشود و باعث فروپاشی و تغییر شکل کیسهها میشود که به نوبه خود لایه گرد و غبار را از دیوارههای داخلی جدا میکند. مشابه سیستمهای تکان دهنده مکانیکی، غبارگیرهای هوای معکوس به فضای قابل توجهی برای نصب نیاز دارند.

این نوع فیلتر کمتر از بگ فیلترهای پالس جت رایج است، اما اغلب در مواردی استفاده می شود که گرد و غبار بسیار ریز است یا کیسه های فیلتر از مواد ظریف ساخته شده اند.

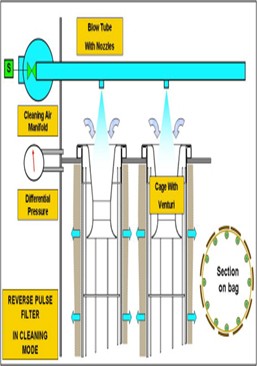

غبارگیر جت پالس(Pulse Jet Dust Collector):

از پالسهای هوای پرفشار برای تمیز کردن سریع کیسههای فیلتر استفاده میکند و این عمل بدون ایجاد وقفه در عملکرد غبارگیر صورت میگیرد.

در این روش از یک پالس هوای فشرده برای زدودن ذرات جمع آوری شده از کیسه ها استفاده می کنند. رایج ترین نوع فیلترهای مورد استفاده در این بگ فیلتر ها، فیلتر های کیسه ای است و در طیف گسترده ای از صنایع استفاده می شود.

علاوهبر فیلترهای کیسهای، فیلترهای کارتریجی در مکانهایی که محدودیت فضا وجود دارد استفاده میشود.

بگ فیلتر کارتریجی(Cartridge Dust Collector):

دارای فیلترهای چیندار است که راندمان فیلتراسیون بالایی را در فضاهای محدود ارائه میدهد.

در این نوع غبارگیر، فیلترها چیندار شده و روی یک قاب سیمی نصب میشوند. این طراحی سطح فیلتراسیون را افزایش میدهد و امکان جذب گرد و غبار بیشتر را فراهم میکند. غبارگیرهای کارتریجی در دو مدل موجود هستند: تک کارتریجی و متناوب. در مدل تک کارتریجی، کارتریج باید پس از تجمع گرد و غبار خارج و تمیز شود. در مقابل، مدل متناوب با فناوری جت پالس ادغام شده است و امکان تمیز کردن فیلتر در محل را بدون نیاز به خارج کردن کارتریج در هر بار فراهم میکند. این فیلترها در جنس فیلتر نیز دارای محدودیت هستند.

غبارگیر با سیستم پاکسازی صوتی(Sonic Dust Collector):

از امواج صوتی برای لرزش و زدودن ذرات گرد و غبار از فیلترها استفاده میکند.

غبارگیر صوتی Sonic با تولید امواج صوتی با فرکانس پایین از طریق یک مولد صوتی عمل میکند که باعث لرزش کیسههای فیلتر میشود. این ارتعاشات با جدا کردن گرد و غبار انباشته شده، کیسهها را به طور موثر تمیز میکنند. این روش در مقایسه با سایر روشها کمتر مورد استفاده قرار میگیرد و معمولاً در ترکیب با سایر تکنیکها برای افزایش عملکرد به کار میرود.

روش های نصب فیلتر در بگ فیلتر

برای نصب فیلترها با توجه به شرایط موجود از روشهای متفاوتی بشرح ذیل استفاده میگردد.

جانمایی از پایین: این روش اغلب در جاهایی استفاده می شود که فضای کافی برای جانمایی از بالا وجود ندارد. جانمایی فیلتر از پایین ممکن است مستلزم ورود پرسنل به داخل دستگاه (ورود به فضای کثیف) باشد که خواستار رعایت دقیق پروتکلهای ایمنی است.

جانمایی از بالا: این طرح در غبارگیرها رایجتر است و معمولاً ترجیح داده میشود، زیرا معمولاً نیازی به ورود کارگران به بخش کثیف نیست و فرآیند را ایمنتر و کارآمدتر میکند. در این نوع جانمایی فیلتراسیون بصورت خارجی انجام میشود و روش تصفیه کننده پالس جت میباشد.

بارگذاری جانبی: این روش در جاهایی که محدودیت های دسترسی از بالا یا پایین وجود دارد سودمند است.

هر روش در نمونه طراحی غبارگیرها ملاحظات خود را در رابطه با فضا، ایمنی و نیازهای نگهداری دارد و انتخاب بین آنها نیز میتواند تحت تأثیر چیدمان و نیازهای خاص کارخانه یا تأسیسات باشد.

ملاحظات کلیدی هنگام انتخاب بگ فیلتر

هنگام انتخاب یک سیستم بگ فیلتر، ارزیابی عوامل زیر برای اطمینان از عملکرد بهینه و سازگاری با الزامات عملیاتی ضروری است:

- مناسب بودن برای صنعت و محل نصب: سیستم باید با کاربرد صنعتی خاص و شرایط محیطی محل مورد نظر همسو باشد.

- قابلیت جمعآوری گرد و غبار: بگ فیلتر باید با توجه به شکل، اندازه و حجم ذرات گرد و غبار طراحی شود.

- مقاومت در برابر گرد و غبار سمی یا واکنشپذیر شیمیایی: جمعآوریکننده گرد و غبار باید در برابر در معرض قرار گرفتن ذرات خطرناک یا فعال شیمیایی مقاوم باشد.

- دوام کیسههای فیلتر در دما یا رطوبت بالا: مقاومت کیسههای فیلتر را در شرایط حرارتی یا رطوبتی شدید از اهمیت بسیاری برخوردار است.

- نفوذپذیری هوا از پارچه فیلتر: در واقع باید ظرفیت پارچه را برای ایجاد جریان هوای کافی در عین حفظ راندمان فیلتراسیون در نظر گرفت.

- ابعاد و الزامات نصب: اندازه فیزیکی واحد و زیرساختهای لازم برای نصب غیرقابل چشم پوشی میباشد.

- هزینههای نصب، نگهداری و بهرهبرداری: کل هزینه راهبری، شامل راهاندازی، سرویس و نگهداری در نظر گرفته شود.

- کیفیت ساخت و انطباق: کیفیت ساخت، جنس کیسههای فیلتر، عملکرد مکش و انطباق با استانداردهای صنعتی را باید بررسی کرد.

اقدامات ایمنی

در صورت وجود گرد و غبار قابل احتراق، از تجهیزات ایمنی مانند دریچه های انفجار یا مکانیسم های اطفا باید استفاده گردد. از جمله اقدامات ایمنی جهت جلوگیری از حریق گردوغبار قابل انفجار اتصال بگ فیلترها به سیستم ارتینگ میباشد.

نگهداری و نظارت

یک برنامه نگهداری و تعمیرات (نت) منظم برای تعویض کیسه ها، بازرسی و تمیز کردن دستگاه و اطمینان از عملکرد موثر آن باید تنظیم گردد.

تجهیزات نظارتی (مانند گیجهای فشار باد، سنسورهای اختلاف فشار تفاضلی فیلترها) برای ارزیابی مداوم عملکرد نصب گردد. با استفاده از سنسورهای فشار تفاضلی میتوان زمان تعویض فیلترها را تخمین زد.