خانه » تهویه صنعتی

طراحی سیستم های تهویه صنعتی

سیستمهای تهویه صنعتی بخش مهم و ضروری از تجهیزات در اکثر محیطهای کاری هستند که اقدامات ایمنی و بهداشتی را برای محافظت از کارکنان و ذینفعان در برابر آلایندههای مضر محل کار ارائه میکنند. سیستمهای تهویه صنعتی بهگونهای طراحی شدهاند که اطمینان حاصل شود آلایندههای موجود در هوا کنترل شده و از ناحیه تنفسی کارگر حذف میشوند تا کیفیت هوای محیط کار بهبود یابد.

کاربرد سیستمهای تهویه صنعتی

سیستمهای تهویه صنعتی بهطور کلی برای تمامی صنایع از جمله پتروشیمی، فولاد ، ذوب فلزات و ریختهگری، معادن همچون معادن شن و ماسه، کارخانه آسفالت، اتاق رنگ، سندبلاست، صنایع غذایی و دارویی، صنایع خودروسازی، صنایع نظامی، صنایع الکترونیکی، لاستیک، پلاستیک و … کاربرد دارند و جز جدا نشدنی از آنها میباشند. تهویه صنعتی همچنین در فعالیت هایی مانند جوشکاری، آبکاری و اسید شویی، کوره ها، ماشین کاری با آب صابون و … بسیار حائز اهمیت بوده و در برخی از آنها انجام فعالیت بدون سیستم تهویه امکان پذیر نبوده یا در صورت انجام کار بدون سیستم تهویه در دراز مدت منجر به بیماری های مرتبط با آلودگی منتشره از فعالیت میگردد که گاها جبران ناپذیر است.

اهداف تهویه صنعتی

تهویه معمولاً با دو هدف دنبال میشوند 1- کمک به خنک نگه داشتن افراد 2- کاهش غلظت یک آلاینده استنشاقی. مورد اول مربوط به تهویه مطبوع و مورد دوم تهویه صنعتی است.

پراکندگی و حذف هوای داغ یا آلوده از طریق حرکت هوا ناشی از جریان های همرفتی، نیروهای باد، فن (هواکش) ها، حرکت ماشین آلات و سیستم تهویه که به طور هدفمند بکار برده شده اند، صورت می گیرد. پیشگیری از اثرات نامطلوب گرما یا مواد شیمیایی هوابرد با کنترل تهویه انجام میشود به طوری که استرس گرمایی یا غلظت آلاینده ها در هوا زیر سطح معینی که مطابق با استانداردهای بهداشتی مربوطه باشد، حفظ شود. مقدار مورد نیاز تهویه و نحوه توزیع آن برای حفظ استانداردهای کیفیت هوا ابتدا به میزان گرما و انتشار آلاینده ها بستگی دارد. سپس باید مشخص شود که چگونه گرما و آلاینده های هوا وارد اتمسفر شود و سپس هوای تازه برای رقیق شدن و حذف آنها اضافه شود.

اگر یک محل کار فاقد تهویه کافی باشد، آلودگی هایی مانند گردوغبار، دود، مه و گازها و بخارات تولید شده توسط فرایندهای صنعتی می تواند برای سلامت پرسنل خطرناک باشد. ذرات بسیار ریز (UFP ) می توانند استنشاق شوند و علاوه بر بیماری های پوستی مانند درماتیت، باعث تحریک و مشکلات ریوی مزمن در دراز مدت مانند آسم شغلی، بیماری انسداد مزمن ریه یا حتی سرطان ریه شوند.

کارفرمایان و نمایندگان بهداشت و ایمنی باید اطمینان حاصل کنند که سیستمهای تهویه صنعتی کاملی برای کنترل آلایندههای موجود در هوا نصب شدهاند تا نه تنها انواع مختلف آلودگی ذرهای و گاز و بخار مانند ترکیبات آلی فرار (VOCs) موجود در محیط کار را جذب و حذف کنند، بلکه آنها را تصفیه و سپس در محیطزیست رها کنند.

عوامل تاثیرگذار در طراحی سیستمهای تهویه صنعتی

هنگام طراحی سیستم های تهویه صنعتی، عوامل متعددی باید در نظر گرفته شود. یک سیستم تهویه صنعتی می تواند از کارگران در برابر قرار گرفتن در معرض آلاینده محافظت کند و همچنین به رعایت مقررات و استانداردها کمک کند. برای دستیابی به جمع آوری گرد و غبار و فیلتراسیون مناسب، باید انواع آلاینده های مورد انتظار و همچنین اندازه و چیدمان تاسیسات در نظر گرفته شود.

پتانسیل خطر یک ماده هوابرد برای سلامتی با مقدار حد آستانه TLV مشخص می شود. معمولاً به صورت غلظت یا مقدار آلاینده در حجم هوا ارائه میشود که کارکنان میتوانند برای طول مدت مشخصی بدون ایجاد اثرات مضر در معرض آن قرار بگیرند.

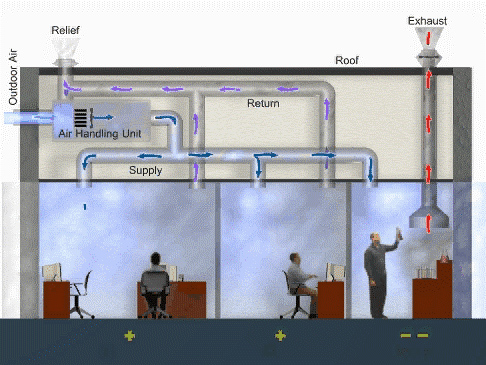

سیستم های تهویه مورد استفاده در کارخانه های صنعتی دو نوع می باشند:

- سیستمهای مولد(هواسازها) Supply systemکه برای تولید هوای فراوری شده برای محیط کار مورد استفاده قرار میگیرند.

- سیستمهای مکنده Exhaust System که برای بهداماندازی و تخلیه آلاینده های تولید شده به وسیله یک فرایند به منظور کنترل کیفیت هوای محیط کار در حد قابل قبول بهداشتی به کار میرود.

سیستمهای مکنده شامل سیستم مکنده عمومی و سیستم مکنده موضعی میباشد.

سیستم مکنده عمومی:

سیستم مکنده عمومی میتواند برای کنترل گرما و یا حذف آلاینده های تولید شده در فضا با جایگزینی حجم زیاد هوا مورد استفاده قرار گیرد. سیستمهای مکنده عمومی با توجه به نیاز حجم بالا هواگذر در بسیاری از موارد مقرون به صرفه نمیباشند و اگر سیستمهای تهویه موضعی به دلایلی همچون نبود موضع مشخص یا زیاد بودن منابع انتشار آلودگی، وجود محدودیتهای فضایی از قبیل وجود جرثقیل سقفی، کاربری و … امکان اجرا نداشته باشند از سیستمهای تهویه عمومی استفاده میگردند. البته کنترل گرما صرفا از طریق تهویه عمومی صورت نمیگیرد و در صورتی که تهویه موضعی کاربرد داشته باشد از آن استفاده میشود و در صورت لزوم به عنوان مکمل هم استفاده میگردند. در تهویه کوره ها علاوه بر کنترل آلودگی گرما نیز توسط تهویه موضعی کنترل میگردد. تهویه لاندری نیز یکی از مواردی است که در آن جهت کنترل گرما و رطوبت درکنار تهویه موضعی از تهویه عمومی کمک گرفته میشود.

سیستمهای تهویه ترقیقی معمولاً برای کنترل آلایندهها تنها زمانی استفاده میشوند که مکنده موضعی غیرعملی باشد.

در تهویه ترقیقی مقدار زیادی هوا جهت جایگزینی هوای خروجی می تواند منجر به هزینه های عملیاتی بالایی شود.

تهویه عمومی رقیقکننده که همراه با تهویه طبیعی و اگزاست استفاده میشود، میتواند در محیطهای کاری صنعتی مانند کارگاههای جوشکاری، گاراژها و سایر مکانهایی با سطح بالایی از دود منتشر شده در هوا مفید باشد.

سیستم مکنده موضعی:

در تهویه موضعی آلایندهها قبل از رسیدن به منطقه تنفسی کارگر و قبل از اینکه فرصتی برای پراکنده شدن در محیط کار داشته باشند، جمع آوری و حذف میشوند.

این نوع از سیستم تهویه صنعتی در مقایسه با تهویه رقیقکننده به مقادیر بسیار کمتری از ورودی و خروجی هوا متکی است. تهویه موضعی معمولا ابعاد کوچکتری دارند و دارای تجهیزات موضعی (هود، کانال، تصفیهکننده های هوا و فن (هواکش) ها است که برای جذب آلاینده ها و سپس فیلتر کردن آنها درست در منبع طراحی شده است. سپس آلاینده ها از طریق یک دودکش(استک) با سرعت بالا به طور ایمن از محل کار خارج می شوند.

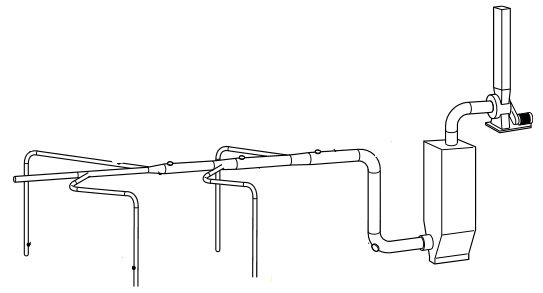

اجزاء سیستم تهویه موضعی (Local Exhaut Ventilation) LEV

اکثر سیستم ها دارای پنج قسمت زیر هستند:

- هود: که در آن آلاینده گرفته شده یا در آن قرار گرفته و وارد LEV می شود.

- کانال کشی: هوا و آلودگی را از هود به نقطه تخلیه هدایت می کند.

- پاک کننده یا تصفیهکنندهها: در این قسمت هوای جمعآوری شده فیلتر یا تمیز میگردد. همه سیستم ها به تمیز کردن هوا نیاز ندارند.

- فن (هواکش): نیروی محرکه سیستم میباشد.

- دودکش(استک): هوای خارج شده را به محل امنی رها می کند.

هود سیستم تهویه موضعی:

هود اولین و مهمترین قسمت از یک سیستم تهویه موضعی میباشد. انتخاب نوع و جانمایی صحیح هود میتواند کارایی سیستم را چندین برابر افزایش دهد و بالعکس حتی اگر پرتوانترین فن (هواکش)ها قرار داده شود اما نوع و جانمایی هود مناسب نباشد مکش لازم صورت نخواهد گرفت.

عوامل مختلفی همچون نوع فرایند، محل قرارگیری اپراتور، سرعت فرایند، فضای موجود، تجهیزات جانبی، جرثقیلها و … در تعیین نوع هود اثرگذار میباشند.

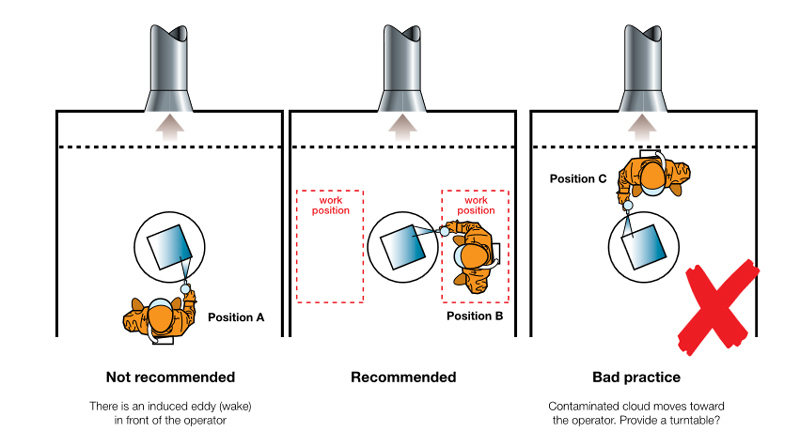

هود باید به گونهای جانمایی گردد که علاوه بر اینکه نوع فرایند کاری را دچار اختلال نکند باید آلودگی را قبل از رسیدن به منطقه تنفسی اپراتور دریافت کند. و همچنین نباید طوری قرار گیرد که اپراتور باعث انسداد جریان هوا شود.

هود باید در مسیر حرکت و پرتاب آلاینده جانمایی گردد. بهطور مثال در فرایندهایی مانند ساب زنی که پرتاب ذرات به سمت پایین میباشد هود باید در مسیر پرتاب ذرات و از قسمت پایین دریافت آلاینده را انجام دهد.

در واقع تعیین هواگذر حجمی مورد نیاز سیستم و توان فن (هواکش) بر اساس نوع هود و فاصله از منبع آلودگی تعیین میگردد.

موقعیت قرارگیری فرد نسبت به هود نکته دیگری است که باید رعایت شود در غیر این صورت ممکن است مواجهه فرد تحت تاثیر قرارگیرد.

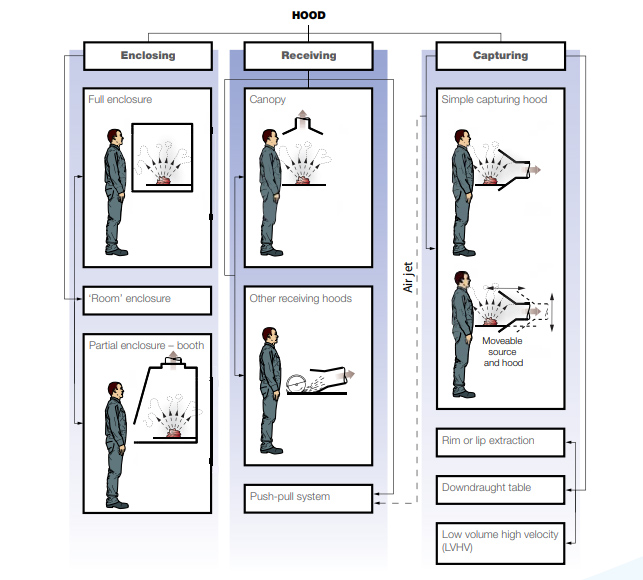

انواع هودها:

هودهای محصور(Enclosing)

در هودهای محصور منبع آلودگی بهطور کامل در داخل هود قرار میگیرد که بسیار کارآمد هستند مانند هودهای آزمایشگاهی یا هودهای محصوری که برای تهویه میست و بخارات آب و صابون استفاده میشود اما به دلیل ایجاد محدودیت و نوع فرایند در بسیاری از فرایندها کارایی ندارند و باید از هودهای دریافتکننده و یا به داماندازنده استفاده کرد.

در برخی از هودها مانند هودهای اتاقکی موقعیت قرارگیری فرد نسبت به هود نکته دیگری است که باید رعایت شود در غیر این صورت ممکن است مواجهه فرد تحت تاثیر قرارگیرد. این نوع هودها در تهویه اتاق رنگ و تهویه سندبلاست کاربرد دارند

هودهای بیرونی

هودهای بیرونی به دو دسته دریافتکننده (Receiving) و به داماندازنده (Capturing) تقسیم میشوند. هودهای کناری که در تهویه جوشکاری استفاده میشود مثالی از هودهای به دام اندازنده هستند مثال دیگر آن هودهای جانبی مورد استفاده در تهویه وان های آبکاری و اسید شویی است. گاها در برخی فرآیندها مانند تهویه کوره ها از هودهای کنوپی استفاده میشوند که هودهای دریافت کننده هستند. مثال دیگر هودهای دریافت کننده هود آشپزخانه صنعتی است.

کانال کشی:

هودها باید بسته به پیچیدگی سیستم به یک کانال یا چند کانال متصل شوند تا هوای دارای آلودگی را به قسمت خروجی متصل گرداند.

میزان سرعت جریان در کانال باید دارای حداقل استانداردها براساس نوع سیستم مورد طراحی باشد تا هم از تهنشینی ذرات در داخل کانال جلوگیری کند، همچنین دارای حداقل فشار سرعت و حداقل تلاطم باشد و به جریان لامینار نزدیک باشد.

کانال کشی باید اندازه و جهت گیری داشته باشد تا جریان درون آن کارآمد باشد، نرخ جریان در کانال باید برای انتقال آلاینده به خروجی یا سیستم فیلتراسیون کافی باشد. نرخ جریان بسته به ماهیت آلاینده می تواند بسیار متفاوت باشد. سرعت باید به اندازه ای باشد که آلاینده را انتقال دهد و روی دیواره های کانال رسوب نکند، در مواردی بسته به ماهیت آلاینده می تواند با کاهش بازده جریان و به خطر آتش سوزی یا انفجار احتمالی تبدیل شود.

کانال باید ساختار سالم و محکمی داشته باشد تا اجازه نشت به داخل یا خارج را ندهد و توسط آلاینده های استخراج شده یا شرایط آب و هوایی دچار خوردگی نشود. بهطور مثال در محیطهای اسیدی نمیتوان از کانالهای گالوانیزه استفاده کرد و باید از کانالهای استیل و یا پلی اتیلنی و یا پروپیلن استفاده کرد.

نشتی در اتصالات یا فلنج ها باعث می شود که سیستم به درستی کار نکند و ممکن است منجر به مواجهه کارکنان با آلاینده یا انتشار کنترل نشده آلاینده در محیط شود.

به طور کلی، کلیه کانالهای داخلی در محل کار باید تحت فشار منفی باشد تا در صورت نشتی، کارکنان در محل کار در معرض خطر قرار نگیرند. در صورت نشتی بیرونی به محل کار، کارکنان ممکن است به طور ناخواسته در معرض قرار بگیرند و در مواردی که کانال کشی گسترده است، کارمندان غیر درگیر در مناطق دیگر ممکن است ناآگاهانه در معرض قرار بگیرند.

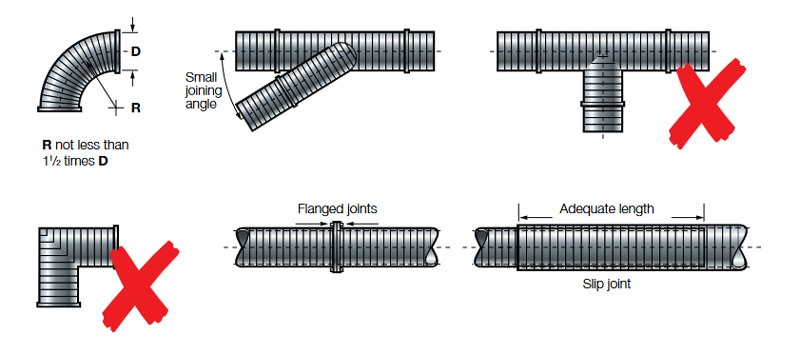

اتصالات موجود در مسیر کانالکشی مانند زانویی و سهراهیها باید بر اساس استاندارد طراحی و نصب گردند دارای شعاع گردش مناسب و زاویه مناسب باشند تا موجب افزایش افت فشار در سیستم نگردند. هر چقدر زاویه گردش انشعابات و زانوییها نسبت به کانال اصلی کمتر باشد افت فشار اعمال شده کمتر خواهد بود. بهطور مثال میزان افت فشار زانوی 45 درجه نسبت به زانوی 90 درجه افت فشار کمتری را به سیستم اعمال مینماید.

کانالها میتوانند با سطح مقطع گرد و یا چهارگوش باشند. اما در طراحی سیستمهای تهویه موضعی کانال با سطح مقطع گرد به دلیل کمتر بودن افت فشار و یکنواختی جریان به کانالهای چهارگوش ترجیح داده میشوند.

تصفیهکنندهها(پاک کنندهها،فیلتراسیون):

سیستم حذف آلودگی/فیلتر کردن باید متناسب با هدف مورد نظر باشد. نوع سیستم مورد استفاده بر اساس نوع آلاینده استخراج شده تعیین می شود

سیستم فیلتراسیون هر چه که باشد، باید طوری طراحی شود که بتواند با آلاینده مقابله کند

بهدام اندازی و حذف/فیلتر کردن آن به طور موثر بدون تأثیر بر عملکرد جریان باشد. عملیات تعمیر و نگهداری و تمیز کردن آن راحت باشد و کارگر را در مواجه با آلودگی قرار ندهد.

معیارهای انتخاب پالایشگرها

معیارهای فنی

– ویژگیهای آلاینده

– ویژگیهای جریان حامل آلاینده

– بازده تصفیه

معیارهای محیطی

– فضای فیزیکی

– تأسیسات جانبی مورد نیاز

معیارهای اقتصادی

– هزینه اولیه، نگهداری و عملیاتی سیستم

– امکان بازیافت آلاینده

طبقه بندی پالایشگرها

- غبارگیرها (جمعآوری کننده ذرات) Dust Collectors :

شامل اتاقکهای ته نشینی، سیکلونها، فیلتراسیون، الکتروفیلترها، اسکرابرها

- گاززداها (جمعآوری کننده گاز و بخارات) Gas Cleaning Devices :

شامل جاذبهای سطحی، اکسیداسیون حرارتی و کاتالیستی، میعان، بیورآکتورها، اسکرابرها و …

فن (هواکش):

فن (هواکش) در واقع نیروی محرک سیستم تهویه میباشد که سیستم تخلیه را تامین می کند از اینرو در طراحی توان و افت فشار آن باید دقت گردد تا بتواند کارایی لازم را فراهم نماید.

فن(هواکش) باید سرعت جریان هوای کافی را فراهم کند تا استخراج موثر آلاینده صورت پذیرد، فن (هواکش) باید بتواند سرعت کافی در کانال جهت انتقال آلاینده به سیستم فیلتراسیون را فراهم نماید. سرعت ایجاد شده توسط فن (هواکش) باید به اندازهای باشد که از رسوب آلاینده در داخل کانال هوا جلوگیری کند.

توان فن (هواکش) باید به گونهای باشد که بتواند با افزایش فشار مقابله کند.

فن (هواکش) نباید منبع اشتعال ایجاد کند.

فن (هواکش) و اجزای آن باید در برابر آسیب خوردگی و سایش توسط آلاینده ها غیر قابل نفوذ و مقاوم باشد.

فن (هواکش) می تواند انواع مختلفی داشته باشد:

فن (هواکش) گریز از مرکز (سانتریفیوژ)

بیشتر برای سیستمهای تهویه موضعی LEV استفاده می شود. اختلاف فشار زیادی ایجاد می کند و جریان هوا قابل توجهی را در برابر فشار ایجاد شده توسط سیستم فراهم می کند.

فن (هواکش) سانتریفیوژ انواع مختلفی دارند:

- فن (هواکش) فوروارد (Forward) : تیغه خمیده به جلو

- فن (هواکش) بکوارد(Backward): تیغه خمیده به عقب

- فن (هواکش) رادیال(Radial): تیغه شعاعی

فن (هواکش) های سانتریفیوژ بیشترین کاربرد را در تهویه صنعتی دارند. برای ذرات و فیوم خصوصا ذرات خورنده از فن سانتریفیوژ با تیغه شعاعی و برای گاز و بخار و میست فن سانتریفیوژ با تیغه خمیده به عقب استفاده میشود.

فن (هواکش) پروانهای

اغلب برای تهویه عمومی استفاده می شود و معمولاً در جایی که فشار وجود دارد مناسب نیست.

فن (هواکش) محوری (آکسیال)

برای گردوغبار مناسب نیست و نمیتواند بر مقاومت فشار غلبه کند.

فن (هواکش) هوای فشرده

انواع دیگری از فن (هواکش)ها هستند که میتوان برای کارهای خاصی که فن های برقی نامناسب هستند یا گازهای قابل اشتعال وجود دارد استفاده کرد. آنها هزینه های جاری بالا، نرخ عملکرد پایین و سطح سر و صدای بالایی دارند.

عوامل موثر در انتخاب هواکش

- ظرفیت

- گذر حجمی (دبی)

- فشار مورد نیاز

- جریان هوا

نوع مواد انتقال دهنده

مواد قابل انفجار یا قابل اشتعال

مواد خورنده

هوای داغ

- محدودیت های فیزیکی

- سر و صدا

کانال تخلیه (دودکش):

بسیار مهم است که هوای تخلیه شده، خواه تمیز شده باشد یا نه، به منطقه ای تخلیه شود که نتواند به سیستم تامین هوا وارد شود و دوباره وارد ساختمان شود. هنگام طراحی دودکش، ابعاد یا ویژگی های ساختمان که می توانند بر جریان هوا تأثیر بگذارند (به عنوان مثال محفظه سقف جامد)، باید در نظر گرفته شود. ابعاد ساختمان های مجاور، از جمله ارتفاع آنها، می تواند اثرات منفی بر روی جریان هوا داشته باشد و بادهای غالب نیز باید در نظر گرفته شود. بهطور میانگین ارتفاع دودکش باید 1 تا 1.5 متر، بهطور میانگین 1.2 متر بالاتر از بلندترین ساختمان مجاور قرار گیرد.

دودکش باید به گونه ای طراحی شود که سرعت خروجی اگزوز کافی را برای خلاصی ایجاد کند.

بارش باران ممکن است رخ دهد از این رو تعبیه نقاط زهکشی ضروری خواهد بود.

بر روی دودکش باید نقاطی جهت اندازهگیریهای زیست محیطی تعبیه گردد.