خطوط انتقال مواد

خطوط انتقال مواد وظیفه جابجایی و انتقال مواد از یک نقطه به نقطه دیگر را دارند. این انتقال میتواند از محل برداشت مواد باشد یا انتقال از روی یک دستگاه به یک دستگاه دیگر و یا انتقال به محل مقصد نهایی باشد. خط انتقال مواد میتواند به صورت پیوسته یا ناپیوسته مواد جامد و مایع را جابهجا کند. تمرکز ما در این متن بر روی انتقال مواد جامد خواهد بود.

انتقال مواد میتواند توسط خطوط مختلفی صورت گیرد. عمده ترین آن ها نوار نقالهها هستند. از روش های دیگر میتوان به بالابرها یا الواتورها، قیفها، لولهها و … اشاره کرد.

خطوط انتقال مواد در صنایع مختلفی کاربرد دارد. از جمله آنها انواع معادن، کاشی و سرامیک، تولید کنسانتره هایی مانند کنسانتره آهن، روی یا دیگر فلزات، سیمان، آجر، غلات مانند برنج و غیره، آسفالت را نام برد که در هرکدام ممکن است مواد جامد از قطعات سنگی گرفته تا پودر حمل شود.

معمولا در اکثر این فرآیندها مواد از محل برداشت به یک هاپر منتقل میگردد. از هاپر با نوار نقاله یا الواتور یا هر سیستم انتقال دیگری به دستگاه دیگر انتقال داده میشود. در صورتی که مواد، نیاز به خردایش داشته باشد به سنگ شکن و سپس به سرند منتقل میگردد در غیر این صورت ممکن است مستقیم به سرند منتقل گردد تا پس از دانه بندی به محل مقصد هدایت شود.

چرا تهویه خطوط انتقال مواد مهم هستند؟

مواد درحین جابجایی و انتقال از یک نقطه به نقطه دیگر، به صورت ذرات در هوا پخش شده که اکثرا بصورت هوابرد و معلق در هوا می باشند این مواد در صورت مواجهه با افراد بسته به میزان سمیت و زمان مواجهه میتواند اثرات سوء سلامتی را به همراه داشته و موجب بروز بیماری در کارکنان شوند یا اینکه وارد محیط زیست شده و آن را آلوده کنند. خصوصا اینکه بسیاری از این مواد سمیت بالایی دارند. لذا این ذرات یا گرد و غبار باید در ابتدا به خوبی به وسیله هود و سیستم تهویه به دام انداخته شوند و توسط سیستم تصفیهکننده قبل از انتشار در محیط جمعآوری گردند.

تهویه خطوط انتقال مواد

اگر سوال شود که مهم ترین قسمت های خطوط انتقال که باید تهویه گردند کدام قسمت ها هستند پاسخ نقاط ریزش مواد خواهد بود. نقاط تلاقی و بهم رسیدن دو کانوایر، محل ریزش مواد از کانوایر یا الواتور به سنگ شکن، سرند یا سیلو، تخلیه مواد در هاپر، بارگیری مواد از طریق کانوایر یا دپوی مواد از مهم ترین مکان هایی هستند که پخش غبار در آنها بسیار بالا است. اینها تمام نقاط قابل انتشار غبار نیستند و ممکن است در طول مسیر نیز پخش و انتشار صورت گیرد. علاوه بر اینها دستگاه هایی مانند سنگ شکن ها، سرندها و غیره به سبب عمل خردایش و الک کردن، غبار بسیار زیادی منتشر میکنند که باید بصورت جداگانه تهویه گردند. (به مقاله تهویه دستگاههای خردایش و سرند مراجعه فرمایید)

تهویه باکت الواتور

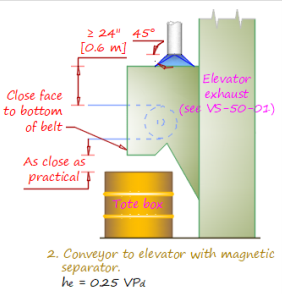

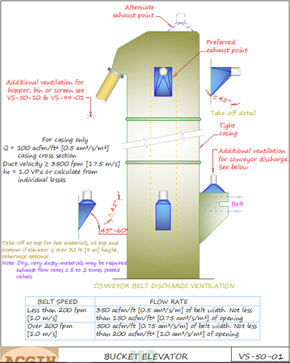

باکت الواتورها برای انتقال مواد به صورت عمودی کاربرد دارند. محل ریزش مواد به الواتور، یا محل برداشت بار از کف الواتور، بدنه الواتور، محل ریزش بار از باکت به شوتینگ الواتور و محل ریزش بار از الواتور به ادامه مسیر محل هایی هستند که غبار پخش میشود. تمامی محل هایی که ذکر شد نیاز به تهویه دارند.

تهویه بدنه الواتور نیز در نقاط تغییر مسیر رفت و برگشت یا محل برداشت بار و تخلیه آن صورت می گیرد که وابسته به سطح مقطع الواتور است. سرعت مکش در سطح مقطع بدنه الواتر در حالت معمول 100 فوت بر دقیقه در نظر گرفته میشود که در شرایط غبار خشک و با غلظت بسیار زیاد تا دوبرابر نیز قابل افزایش است. محل تخلیه بار به الواتور باید تهویه شود. تهویه محل تخلیه بار به الواتور به سرعت نوار نقاله، عرض تسمه و دهانه فضای باز آن بستگی دارد.

تهویه محل ریزش بار به الواتور به صورت زیر میتواند انجام شود.

تهویه بین و هاپر

در بین هایی که بارگیری به صورت مکانیکی انجام میگیرد محل ریزش بار به بین معمولا پخش غبار زیادی دارد که باید تهویه شود. نوع هود در این نقطه باید محصور باشد یعنی تا حد امکان باید محل بارگیری بین را محصور کرد تا غبار با اطمینان بالایی جمع آوری گردد. در این نوع هودها در صورت داشتن سرعت ربایش مناسب فرار آلاینده کمتر اتفاق می افتد. از طرفی با توجه به اینکه چنین فرآیندهایی معمولا در محیط های باز نصب میگردند جریان های مزاحم مانند باد در این نوع هودها اثر بسیار کمتری دارند.

در صورتی که محل بارگیری بین به صورت کامل و مناسب محصور سازی و پوشیده شود. میتوان در فاصلهای دور تر از محل بارگیری نیز هود را تعبیه کرد چراکه با توجه به انباشت و ریزش بار در تمام قسمت های بین، غبار در سراسر آن پخش میگردد و در صورت مکش مناسب غبار جمع آوری خواهد شد.

در هاپرهایی که به صورت دستی تغذیه میشوند هود میتواند به صورت جانبی قرار گیرد. کنارههای هود تا حد امکان در طول هاپر باید پوشیده شوند. این کار تا حدی که محل بارگیری را پوشش دهد باید ادامه پیدا کند.

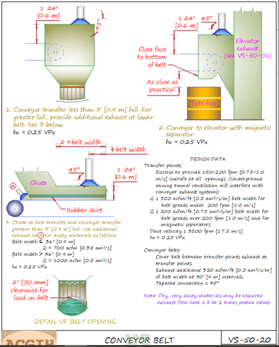

تهویه کانوایر

تهویه محل ریزش بار از نوار نقاله یا تخلیه از طریق شوتینگ روی آن، در ارتفاع ریزش کمتر از 90 سانتی متر میتواند به صورت زیر انجام شود.

در صورتیکه ارتفاع ریزش بار بیش از 90 سانتی متر باشد، پیشنهاد میگردد زیر قسمت تسمه نیز هود دیگری تعبیه گردد(به نقطه A در تصویر زیر توجه کنید).

همانطور که پیشتر نیز اشاره شد در طول خط کانوایر نیز ممکن است پخش غبار وجود داشته باشد. به منظور جمع آوری غبار پخش شده در طول کانوایر می توان در فواصل 9 متری هود تعبیه کرد. اما محل های اصلی پخش غبار محل های ریزش مواد هستند. در یک کانوایر، محل تخلیه مواد بر روی کانوایر(بارگیری) و محل تخلیه آن از کانوایر، محلهای اصلی پخش غبار هستند که باید تهویه موثری در آنجا صورت گیرد. میزان مکش در این قسمتها به سرعت نوار نقاله، عرض تسمه همچنین سطح دهانه باز آن وابسته است.

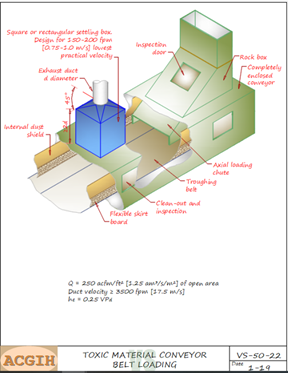

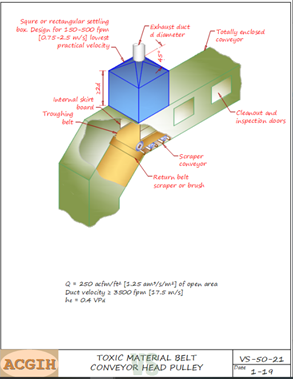

غبارهای با سمیت کم و در نوارهای با سرعت کمتر از 1 متر بر ثانیه را میتوان با دبی 350 acfm/ft بهازای عرض تسمه تهویه کرد اما این دبی نباید از 150acfm/ft2 سطح باز کمتر باشد. در نوارهای با سرعت بیشتر از 1 متر بر ثانیه میتوان با دبی 500 acfm/ft به ازای عرض تسمه آن را تهویه کرد اما این دبی نباید از 200acfm/ft2 سطح باز کمتر باشد. در محلهایی با غبار بسیار زیاد و خشک ممکن است به مکش بالاتری نیاز باشد. در غبارهای با سمیت بالاتر نیاز به سرعت ربایش و دبی بالاتری در محل بارگیری و تخلیه کانوایر میباشد که به شرح زیر میتواند انجام شود. سرعت در دهانه باز این نوع هودها 250 فوت بر دقیقه پیشنهاد میگردد. محصور سازی خطوط کانوایر انتقال مواد سمی در کنترل غبار بسیار مهم و حائز اهمیت است.

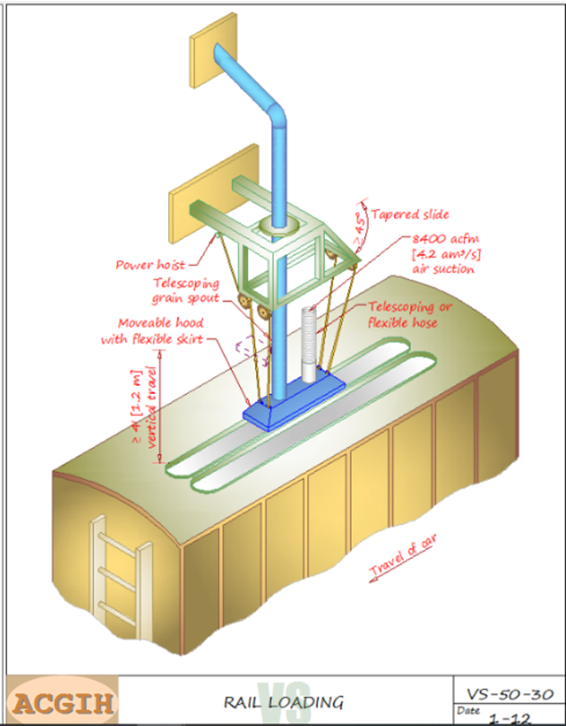

بارگیری ریلی

در بارگیریهای ریلی از هودهای با قابلیت جابجایی حداقل 120 سانتی متری استفاده میشود. این هودها طوری طراحی میشوند که لوله تغذیه یا بارگیری از یک سمت هود وارد شده و کانال خروجی هوا از یک سمت آن ذرات منتشره را خارج میکند. این هودها در زمان بارگیری بر روی محفظه قرار میگیرند و غبار منتشر شده را جمع آوری میکنند. در پایان بارگیری نیز باید در حرکت عمودی به بالا به صورت تلسکوپی جمع شوند.

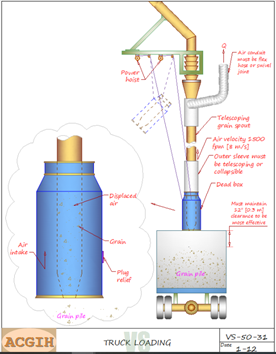

بارگیری کامیون

طراحی این هودها به گونه ای است که هود و کانال تهویه، لوله بارگیری را دربرمیگیرند تا غبار حاصل از بارگیری را جمع آوری و به سمت تصفیه کننده هدایت کنند. هود این نوع بارگیری نیز باید به صورتی باشد که در زمان اتمام بارگیری قابلیت جمع شدن داشته باشد.

سیستم تصفیه کننده ذرات در خطوط انتقال مواد

پس از جمع آوری گردوغبار توسط هود و انتقال از طریق کانال به بیرون به دو دلیل گردوغبار جمعآوری و از هوا جدا میشود.

1- مقررات زیست محیطی، خصوصا زمانیکه غبار سمیت بالایی داشته باشد سختگیرانه خواهد بود.

2- ارزش بازیافت مواد: بسیاری این مواد را میتوان به صورت خشک جمعآوری و از آن استفاده مجدد کرد.

در اکثر فرآیندها، غبار حاصل را میتوان با بگ فیلترها جمع آوری و هوا را تصفیه کرد. در این صورت میتوان مواد را مجددا به فرآیند برگرداند و از آن ها استفاده نمود. به ندرت نیز ممکن است مواد رطوبت زیادی داشته باشد که در کار جمع آوری بگ فیلتر اختلال ایجاد کند که میتوان سراغ گزینه های دیگری مانند اسکرابر و … رفت. در خطوط انتقال مواد استفاده از بگ فیلتر و گاها سیکلون بهمراه بگ فیلتر مرسوم است.

نتیجه گیری

خطوط انتقال مواد در بسیاری از فرآیندها کاربرد دارند که در نقاط مختلف و مشخصی از آن ها امکان پخش ذرات هوابرد به مقدار زیاد وجود دارد. با توجه به سمیت و مواجهه افراد، لزوم حفظ محیط زیست و ارزش بازیافت بسیاری از این ذرات، بایستی در نقاط پخش و انتشار، آنها را به صورت اصولی جمع آوری و تصفیه نمود.